További E-gazdaság

-

Ipar

Új korszak jöhet az üveggyártásban

A Schneider Electric és a Saint-Gobain együttműködése új korszakot nyit az üveggyártásban Mindössze egy percnyi áramkimaradás...

-

Ipar

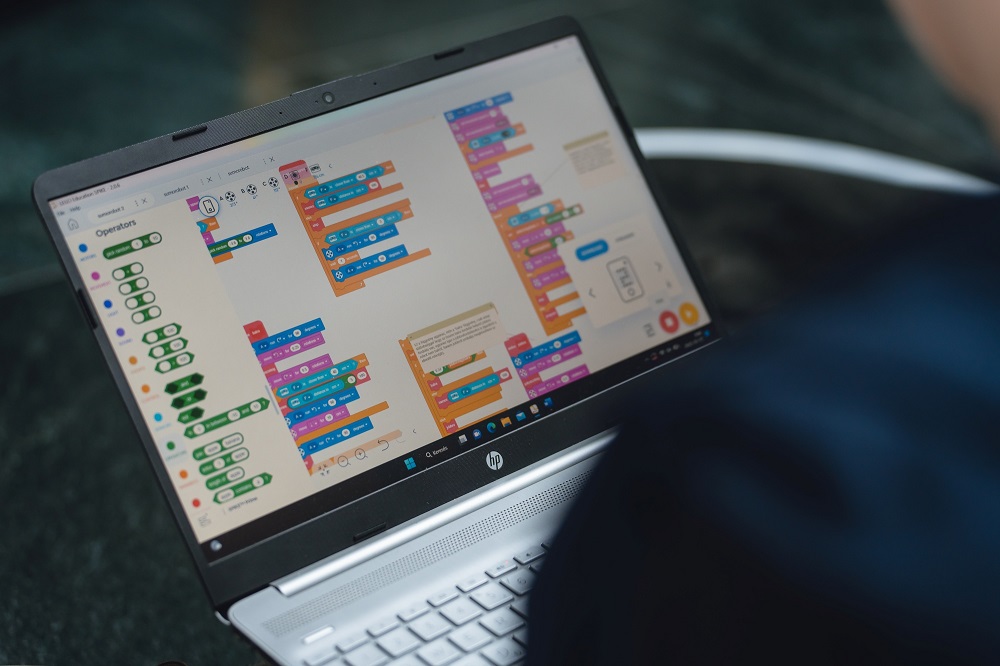

Festo – QM Systems együttműködés

Tömeges tesztelési rendszer automatizálása Az ipari automatizálásra specializálódott Festo és a rendszerintegrátor QM Systems közösen fejlesztett...

-

Ipar

AI fotogrammetriával bővült az Artec Studio 19, az Artec 3D piacvezető 3D szkennelő szoftvere

A professzionális 3D szkenner megoldásokat gyártó Artec 3D bemutatta az Artec Studio, átfogó 3D szkennelő, adatfeldolgozó,...

-

Dotkom

Az online vásárlók többségének elege van a kiszámíthatatlanul érkező csomagokból

Mozgalom indul a precízebb házhoz szállítás széles körű elterjesztése érdekében

-

Ipar

Újfajta motorindítót hoz a Siemens

A félvezető technológiát felvonultató eszköz strapabíróbb és ezerszer gyorsabb a hagyományos társainál. Az olyan iparágakban, mint...

-

E-gazdaság

Itt vannak a globális logisztikai piac döntő tényezői

Megjelent a Prologis ellátási láncokkal kapcsolatos 2025-ös várakozásait összefoglaló új felmérése - nemzetközi és magyar szinten...

-

E-gazdaság

Keresettek a jogi, orvosi, pénzügyi vagy műszaki diplomás informatikusok

Ezek a szakemberek már junior informatikusként is akár 800 ezres kezdő fizetésre számíthatnak, ami 2-4 év...

-

Dotkom

Telekom: Karácsony, korlátok nélkül

Az embereket egymástól elválasztó láthatatlan, de nagyon is érzékelhető falak áttöréséről szól a Telekom idei karácsonyi...

-

Digitalizáció

A dolgozók 83%-a szerint a mesterséges intelligencia javítja munkája hatékonyságát

Újabb kutatás cáfolja az AI-félelmeket

-

Adatvédelem

A kiberbiztonságról rendeztek konferenciát a Széchenyi István Egyetemen

A kibertámadások évről évre egyre nagyobb mértékű, dollármilliárdokban mérhető gazdasági károkat okoznak a világon, ezért a...

-

Digitalizáció

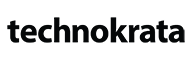

Új verzióval jelentkezik a Siemens fejlesztői környezete

Erős tartalmi bővítéssel érkezik a piacra a TIA Portal legújabb, 20-as verziója. Az iparvállalatok által használt...

-

E-gazdaság

Ennyit terveznek idén költeni a magyarok karácsonyi ajándékra

Szeretteinkkel szívesebben találkozunk személyesen karácsonykor, az ajándékokat viszont egyre gyakrabban online vásároljuk meg, amire a tavalyinál...

-

E-gazdaság

Eladóknak kedvez az ingatlanpiac

A folyamatosan erősödő kereslet miatt az eladók kerültek helyzetbe az ingatlanpiacon, akik trendszerűen egyre kisebb árengedményre...

-

E-gazdaság

Így készüljünk az ünnepi online-rohamra

Az ünnepi szezon közeledtével egyre többen böngészik a webáruházak kínálatát. A korábbi évek tapasztalatai alapján karácsony...

-

Ipar

A fémmegmunkálás új dimenziói – Messer Hegesztés- és Lézertechnológiai Innovációs Fórum novemberben

A hegesztés és vágástechnológia területén jártas szakemberek számára ismét izgalmas szakmai programot kínál a Messer Hegesztés-...

-

E-gazdaság

Hogyan válasszunk mesterséges intelligenciát okosan?

A generatív AI képességei rohamosan fejlődnek, de a gépi tanulás és a mesterséges intelligencia más típusai...

-

E-gazdaság

IP tudatossággal a hazai körforgásos gazdaság fejlesztéséért

Hazánkban a kis- és középvállalkozások alig 4 %-a rendelkezik iparjogvédelmi oltalommal, míg Lengyelországban ez az arány...

-

E-gazdaság

60 milliárd forintos adójóváírás ütötte idén a nyugdíjra takarékoskodók markát

Fejenként átlagosan 59 ezer forintos adójóváírást kaptak idén azok, akik nyugdíjra gyűjtögetnek, illetve egészségpénztárban takarékoskodnak, tudta...

-

Ipar

Újfajta motorindítót hoz a Siemens

A félvezető technológiát felvonultató eszköz strapabíróbb és ezerszer gyorsabb a hagyományos társainál. Az olyan iparágakban, mint...

-

Dotkom

Év végéig már biztosan marad a jóáras korlátlan belföldi mobilnet

A Yettel meghosszabbítja a Yepp tarifa kedvezményes havidíját és új, ingyenes próbaidőszakot vezet be. Idén júliusban...