További Ipar

-

Ipar

AI fotogrammetriával bővült az Artec Studio 19, az Artec 3D piacvezető 3D szkennelő szoftvere

A professzionális 3D szkenner megoldásokat gyártó Artec 3D bemutatta az Artec Studio, átfogó 3D szkennelő, adatfeldolgozó,...

-

Ipar

Újfajta motorindítót hoz a Siemens

A félvezető technológiát felvonultató eszköz strapabíróbb és ezerszer gyorsabb a hagyományos társainál. Az olyan iparágakban, mint...

-

Ipar

A fémmegmunkálás új dimenziói – Messer Hegesztés- és Lézertechnológiai Innovációs Fórum novemberben

A hegesztés és vágástechnológia területén jártas szakemberek számára ismét izgalmas szakmai programot kínál a Messer Hegesztés-...

-

Ipar

Újfajta motorindítót hoz a Siemens

A félvezető technológiát felvonultató eszköz strapabíróbb és ezerszer gyorsabb a hagyományos társainál. Az olyan iparágakban, mint...

-

Ipar

Kisvárosnyira duzzadt a Magyar Építőipari Szakember Közösség

A Magyar Építőipari Szakember Közösség (MASZK) kiemelkedő eredményeket ért el idén: október végéig közel kétezer új...

-

Ipar

Festo AX: Egyszerű ipari AI megoldások a maximális termelékenységért

Az ipari automatizálásra specializálódott Festo megkönnyíti a gyártók számára, hogy a folyamatok hatékonyságának optimalizálása érdekében kihasználják...

-

Ipar

Új fejlesztés egy hazai gáztárolónál

Bővítették a zsanai földgáztároló hűtőrendszereit működtető kisfeszültségű berendezéseket Magyarország energiabiztonságának egyik alappillérét jelenti a Magyar Földgáztároló...

-

Ipar

Az ABB az elektrifikációra és automatizálásra összpontosít a márka újrapozicionálásával és új, „Engineered to Outrun” szlogenjével

Az ABB bemutatja új márkapozicionálását: “We help industries outrun – leaner and cleaner” („Segítünk az iparágaknak,...

-

Ipar

A mesterséges intelligencia fejlesztések kétharmada kudarcot vall

A cégek generatív MI modellekkel kapcsolatos projektjeinek csak közel fele jut el a tervektől a kísérleti...

-

Ipar

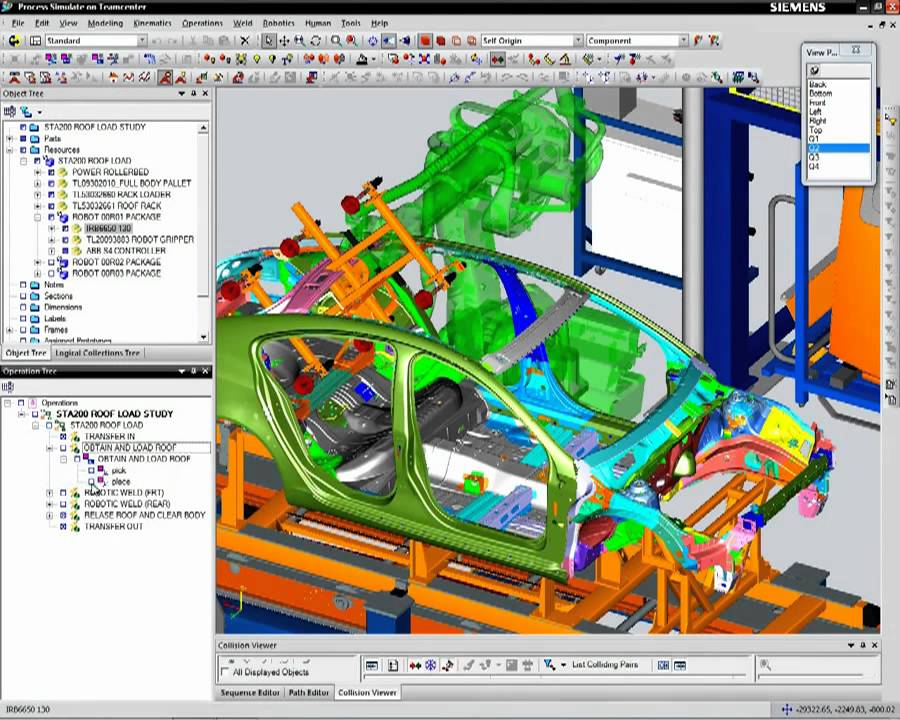

Ipari ventilátorral az irodai levegőminőség is javítható

Az irodákban eltöltött hosszú órák alatt a levegő minősége hatást gyakorolhat a munkavállalók közérzetére és teljesítményére....

-

Ipar

A cargo-partner fennállásának 30. évfordulóját ünnepli Magyarországon

A nemzetközi szállítmányozási és logisztikai szolgáltató több országban is jelentős évfordulót ünnepel idén. Ezen mérföldkövek is...

-

Ipar

Homlokzati állvány: bérlés vagy vásárlás?

A homlokzati állványzás költségei jelentős kiadást jelentenek minden építési projektben. Ha te is az építőiparban tevékenykedsz,...

-

Ipar

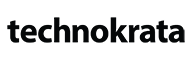

Teljes adatátláthatóság az ipari automatizálásban

Új villamossági modult mutatott be a Siemens. Egyre fontosabbá válik, hogy az ipari folyamatok egészen a...

-

Ipar

Az ABB felmérése szerint az energiahatékonyság vált a döntő tényezővé a vállalatok számára a villanymotorok kiválasztásában

Az ABB és a Sapio Research együttműködésében végzett új kutatás keretében közel 2400 globális vállalatot kérdeztek...

-

Ipar

Inert gázok pontos szabályozása

VEFC tömegáram-szabályozó Festo piezo technológiával A Festo VEFC tömegáram-szabályozója a megfelelő választás minden olyan esetben, amikor...

-

Ipar

Új, villámgyors 3D nyomtató és még számos fejlesztés a Formlabs-tól

Október 15-én a Formlabs bemutatta a Form 4L-t, a következő generációs, nagy formátumú műgyanta nyomtatóját, amely...

-

Ipar

A Hankook elnyerte a Nemzetközi Automobil Szövetség (FIA) háromcsillagos környezetvédelmi akkreditációját

A Hankook a motorsportban alkalmazott környezetvédelmi tevékenységéért nyerte el a legmagasabb szintű tanúsítványt

-

Ipar

Energiatárolási beruházásnál kapott megbízást a Siemens Zrt.

A dunántúli Litéren épül az akkumulátoros egység, melyhez a Siemens biztosít energiaelosztó berendezéseket. Az MVM Zrt....

-

Ipar

Éveken belül új biogázüzemeket létesítene Magyarországon a technológia világvezető cége

Hazánk Nemzeti Energia- és Klímaterve – összhangban az Európai Unió célkitűzéseivel – a korábbinál jóval nagyobb...

-

Ipar

Az ABB az InnoTrans 2024 kiállításon bemutatja a jövő mobilitását szolgáló innovatív megoldásait

Az ABB a világ vezető közlekedési technológiai szakkiállításán, az InnoTrans 2024-en (Berlin, szeptember 24-27.) mutatja be...