További Tudomány

-

Tudomány

A világon elsőként életképes magokat teremtek a MATE holdtalajban elültetett mustárnövények

A Magyar Agrár- és Élettudományi Egyetemen egyedülálló módon sikerült holdtalajban életképes mustárnövényeket nevelni, ráadásul a növények...

-

Tudomány

Szupravezető technológia: érintésmentes munka a jövő laboratóriumában

Fagyasztva szárító tartályok automatizált tisztatéri töltése a Festo SupraMotion segítségével A szupravezető technológia lehetővé teszi a...

-

Tudomány

Szemben a sztereotípiákkal: a nők, a tudomány jövőjének alakítói

Így ünneplik a Megoldások a holnapért résztvevői a Lányok az információ- és kommunikációtechnológiában nemzetközi napját

-

Tudomány

10 meglepő NASA találmány, ami a mindennapi életünk részévé vált

Morzsaporszívó, babatápszer, láthatatlan fogszabályzó. Ma már hétköznapinak számító eszközök, melyekről nem is gondolnánk, hogy a világ...

-

Tudomány

Elindult az ELTE Érettségi Felkészítő könyvsorozata

A könyvpiacon hiánypótló, az ELTE egyetemi oktatói által szerkesztett sorozat most megjelent négy kötete a kötelező...

-

Tudomány

Mérőléghajót terveztek: országos sikert aratott a Széchenyi István Egyetem hallgatói csapata a távközlési versenyen

Első helyezést ért el a győri Széchenyi István Egyetemet és annak SZESAT Interdiszciplinális Szakkollégiumát képviselő hallgatói...

-

Tudomány

50 év után ismét Holdra szállást hajt végre a NASA

50 év után, 2024. február 14-én ismét holdra szállást hajtott végre a NASA, nem is akárhogyan....

-

Tudomány

Még idén szimatolhat a Puli a Holdon

Aktívan részt vesz a nemzetközi űrkutatásban a magyar Puli Space Technologies, melynek NASA-díjas műszere még idén...

-

Tudomány

Elindult a Holdra az első magyar tárgy

Több, mint fél évszázaddal az Apollo 17-es küldetés után az Amerikai Egyesült Államok újra leszállóegységet indított...

-

Tudomány

Nemzetközi tudományos konferenciát rendeztek az MTA-n a #neumann120 emlékév alkalmából

A Magyar Tudományos Akadémia (MTA) Felolvasótermében 2023. szeptember 14-én került sor a Neumann 120 Tudományos Konferenciára,...

-

Tudomány

Jövőipari Tudományos és Innovációs Park építésének előkészítése Zsámbékon

Az Óbudai Egyetem Zsámbék Város Önkormányzatával együttműködve Jövőipari Tudományos és Innovációs Parkot hoz (ZSTIP) létre, amely...

-

Tudomány

Az első magyar mágnesesen árnyékolt laboratórium

Világviszonylatban is ritkaságnak számít az új magyar laboratórium. Hazánkban eddig megvalósíthatatlan geofizikai, űrkutatási, kőzettani, metallurgiai, biológiai...

-

Tudomány

800 éves matematikai trükk segíthet a holdi navigációban

Az ELTE TTK geofizikus hallgatója, Cziráki Kamilla új megközelítésből vizsgálta a Hold felszínén használható tájékozódási rendszereket,...

-

Tudomány

Kutatásait finomítja Győrben a Széchenyi István Egyetem Marie Curie-ösztöndíjas vendégprofesszora

Európa-szerte neves intézményekben végezte kutatásait és tanított a malajziai származású Sin Yong Teng, aki három hónapig...

-

Tudomány

Tudósok állítják, hogy meg tudják fordítani az időt

Szerintük igazi sci-fi, amit megvalósítottak, még ha a felfedezésnek nem is igazán képzelhetők el látványos gyakorlati...

-

Tudomány

Nemzetközi érdeklődés övezte az AI&AUT expót

A SZTAKI által koordinált Mesterséges Intelligencia Nemzeti Laboratórium és az Autonóm Rendszerek Nemzeti Laboratórium, valamint a...

-

Tudomány

Lejárt a rozoga síliftek ideje

Siemens technológiával épült csúcstechnológiás sífelvonó. Most, hogy végre újra előkerülhettek a sílécek és -bakancsok, ráadásul a...

-

Tudomány

Tizenhat feltalálót díjazott a Siemens

A legnagyobb hatású találmányokat díjazta a német technológiai konszern.

-

Tudomány

Megkerülhetetlenek a női feltalálók a kémiai ágazatokban

Tovább nőtt a női feltalálók aránya – derül ki az Európai Szabadalmi Hivatal (European Patent Office...

-

Tudomány

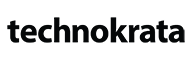

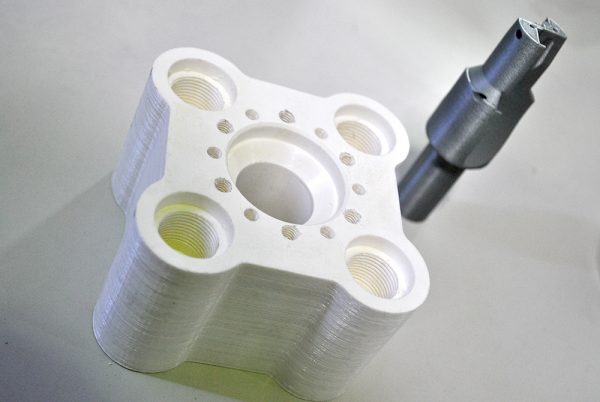

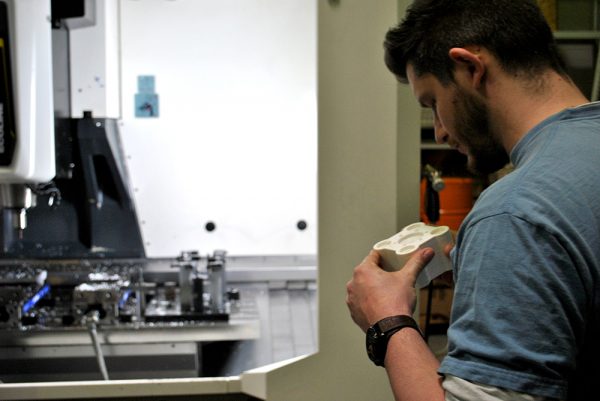

A NASA által is használt magyar fejlesztés nyert idén

Idén harmadik alkalommal hirdették meg a HTE Fekete László-díj pályázatot. A felhívásra rekordszámú pályamű érkezett, a...